Graspapier (of grass paper in het Engels) is een soort ecologisch papier dat gedeeltelijk gemaakt is van vezels afkomstig van gedroogd gras. Het bevat over het algemeen een mix van vezels: tot 40-50% grasvezels en de rest is gemaakt van traditionele cellulose (houtvezels of gerecycled papier). Het is chemisch ongebleekt papier met een natuurlijk uiterlijk: de kleur varieert van lichtbeige tot zachtgroen, afhankelijk van het percentage gras en de oogstperiode, met vaak kleine plantendeeltjes zichtbaar op het oppervlak. Het zijn net deze duidelijk zichtbare hooivezels die het materiaal een licht ruwe textuur en een 'warme', organische uitstraling geven.

Graspapier ziet er niet alleen bijzonder uit, het biedt ook een speciale zintuiglijke ervaring. Bij aanraking heeft het een unieke textuur, die bijna doet denken aan de natuur onder de vingers, en het kan een vage hooigeur verspreiden door plantenresten, wat een aangenaam zomergevoel oproept. Ondanks het minder dan perfect gladde oppervlak en de minder dan perfect witte tint, behoudt graspapier goede drukeigenschappen en een sterkte die vergelijkbaar is met die van gewoon papier. Samengevat is graspapier een innovatief product op basis van cellulose waarin een aanzienlijk deel van de houtachtige vezels is vervangen door plantaardige vezels, zonder dat dit grote gevolgen heeft voor het gebruik.

Het industriële productieproces

De industriële productie van graspapier vindt plaats in een proces dat gericht is op het gebruik van gras als nieuwe grondstof, waarbij het gebruik van chemicaliën tot een minimum wordt beperkt. Het begint allemaal met het verzamelen van gras (meestal snelgroeiend maaisel van wilde weiden of ecologische compensatiegebieden). De voorkeur gaat uit naar gras dat niet bedoeld is als veevoeder - bijvoorbeeld de tweede snede van onbemeste weiden - zodat het niet concurreert met veevoeder. Na de oogst laat men het gras in de zon drogen tot het droog hooi wordt. Daarna ondergaat dit hooi een reeks mechanische bewerkingen: het wordt gereinigd, gehakseld en vermalen tot vezels van uniforme lengte en vervolgens samengeperst tot graspellets voor gemakkelijk transport en opslag.Het droge hooi wordt op vezellengte gesneden, dan vermalen en uiteindelijk tot pellets geperst voordat het naar de papierfabriek gaat en papier wordt. Deze pellets vormen de grondstof die in de papierfabrieken wordt gemengd met water.

Eenmaal in de papierfabriek worden de grasvezelpellets samen met traditionele pulp (zuiver of afval) in de pulper (schoner/pulpmachine) gevoerd volgens specifieke recepten afhankelijk van het gewenste eindproduct. Het percentage grasvezels kan variëren: voor sterk verpakkingskarton kan tot 50% van de pulp vervangen worden door grasvezels zonder merkbaar kwaliteitsverlies, terwijl voor fijner drukpapier het percentage grasvezels meestal lager ligt (bv. 20-30%). Zodra de waterige vezelpulp is bereid, volgt de rest van het proces de klassieke stappen van de papierproductie: de vezelsuspensie wordt op het frame van de papiermachine gespreid, geperst en gedroogd om de kant-en-klare papierrollen te vormen. Er zijn geen grote aanpassingen aan bestaande installaties of extra machines nodig - een belangrijk industrieel voordeel, aangezien papierfabrikanten bestaande lijnen kunnen gebruiken zonder extra investeringen.

Het is belangrijk om te benadrukken datde extractie van vezels uit gras volledig mechanisch gebeurt, zonder de noodzaak van agressieve chemische processen. In tegenstelling tot hout bevat gras heel weinig lignine (de natuurlijke 'lijm' die in houtachtige planten moet worden verwijderd door chemisch koken). Dit betekent dat er geen chemische baden of grote hoeveelheden water nodig zijn om de vezelige pulp uit gras te halen. Het proces maakt chemische toevoegingen volledig overbodig en gebruikt minimale hoeveelheden water, omdat de lignine niet hoeft te worden opgelost zoals bij hout. Het resultaat is een grasvezelpulp die klaar is om tot papier verwerkt te worden op een vergelijkbare manier als traditionele pulp.

Opbrengst enhulpbronnen: de productie van grasvezels is uiterst efficiënt wat betreft opbrengst en verbruik van hulpbronnen. Er wordt geschat dat 1,2 ton gedroogd hooi ongeveer 1 ton bruikbare vezels oplevert, terwijl er gemiddeld ongeveer 2,3-2,5 ton hout nodig is om 1 ton traditionele pulp te verkrijgen. Bovendien heeft mechanische verwerking van gras volgens technische tests een vezelopbrengst van meer dan 99% (bijna geen afval), juist omdat het verlies van massa door lignine-extractie wordt vermeden. Op het huidige industriële niveau bestaat commercieel verkrijgbaar graspapier voor minstens 30% uit grasvezels, met typische producten rond 40-50% gras en de rest cellulosevezels. De verklaarde onderzoeksdoelstelling is om het grasaandeel verder te verhogen - mogelijk tot 70% grasvezels - naarmate processen en machines worden geoptimaliseerd om grotere volumes van dit alternatieve materiaal te verwerken.

Praktische toepassingen van graspapier

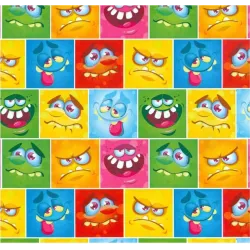

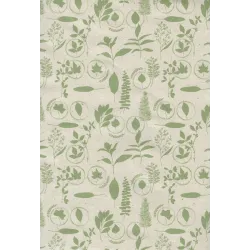

Door zijn natuurlijke eigenschappen en goede verwerkbaarheid wordt graspapier gebruikt in een brede waaier van praktische toepassingen in verpakkingen, grafische toepassingen en wegwerpartikelen. In verpakkingen wordt het vooral gebruikt voor de productie van milieuvriendelijke verpakkingen voor producten die een 'groen' imago hebben. Veel bedrijven experimenteren met kartonnen dozen, kratten en verpakkingen ter vervanging van conventionele kunststoffen of kartonnen dozen. Voedselverpakking is een belangrijke sector: graskarton, dat niet giftig, composteerbaar en allergeenvrij is, is geschikt voor het verpakken van voedingsmiddelen, zowel als primaire verpakking (in direct contact met niet-vette droge voedingsmiddelen) als als als secundaire verpakking. Vers fruit en groenten kunnen bijvoorbeeld worden verpakt in trays of manden gemaakt van ademend graskarton; eieren in eierdoosjes gemaakt van grasvezel; droge producten zoals granen, pasta, gebakken producten kunnen dozen gebruiken die bekleed zijn met graspapier. Zelfs in de cosmetica- en farmaceutische industrie zien we doosjes voor crèmes, vaste tandpasta, zeep of supplementen van grasvezel karton, ideaal voor biologische of natuurlijke merken. Milieuvriendelijke luxeproducten (zoals parfums of biologische cosmetica) leggen vaak de nadruk op verpakkingen van kruidenpapier om milieuvriendelijkheid en natuurlijkheid te benadrukken.

Voorbeelden van vouwdozen en dozen gemaakt van bedrukt graskarton. Het materiaal geeft de verpakking een natuurlijke uitstraling, met zichtbare insluitsels van plantenvezels, en zorgt tegelijkertijd voor een goede bedrukbaarheid en stevigheid.

Naast dozen wordt graspapier ook gebruikt voor boodschappentassen en tassen: boodschappentassen van graspapier (ook gelamineerd voor extra stevigheid) stellen winkels in staat om klanten volledig biologisch afbreekbare tassen en tassen met een impact van basso aan te bieden. Zelfklevende etiketten van graspapier worden gebruikt op biologische voedingsproducten en natuurlijke cosmetica, waardoor de verpakking een ecologische meerwaarde krijgt. Op het gebied van gedrukte communicatie is graspapier populair voor het drukken van milieuvriendelijke brochures, catalogi, ansichtkaarten, wenskaarten en kalenders. Post-it notes en notitieblokjes personalizzati zijn bijvoorbeeld verkrijgbaar in graspapier voor duurzame bedrijfsgadgets. Online drukkerijen bieden ook opties voor het drukken van visitekaartjes op graskarton (meestal ~275 g/m²), wat de kaartjes een natuurlijk karakter geeft en vertelt over de groene betrokkenheid van de gebruiker.

Op het gebied van evenementen en promoties wordt graspapier gekozen voor het drukken van uitnodigingen, folders en informatiemateriaal in verband met milieukwesties of groene initiatieven, omdat het onmiddellijk een boodschap van duurzaamheid overbrengt.

Een veelbelovend gebied is composteerbare wegwerpproducten. Graspapier kan worden omgezet in milieuvriendelijke wegwerpartikelen zoals borden en kommen, papieren bekers en zelfs rietjes of wegwerpschoepjes, waardoor een plasticvrij alternatief van plantaardige oorsprong wordt geboden.

Over het algemeen kunnen bijna alle producten die vandaag gemaakt worden van traditioneel papier in theorie een grasvezelquotum bevatten. Industriestudies geven aan dat ongeveer 90 procent van de papierproducten (van zakken tot eierdozen) met mengsels van graspapier kan worden gemaakt, met behoud van voldoende prestaties. Graspapier kan nu al zonder bijzondere problemen worden verwerkt met de meest gangbare druktechnieken (offset, digitaal, flexografie), behalve dat de beige tint en het matte oppervlak vereisen dat de afbeeldingen worden aangepast om de natuurlijke look te versterken. Er bestaan ook geavanceerde oplossingen: voor natte of vettige voedseltoepassingen zijn er bijvoorbeeld al grasmatten verkrijgbaar met een barrièrebehandeling waardoor ze bestand zijn tegen vet en vloeistoffen. Dit breidt de toepassingsmogelijkheden verder uit tot meeneemverpakkingen en koelverpakkingen. Na gebruik kunnen grasproducten worden weggegooid bij de normale papierinzameling voor recyclage of worden verzonden voor industriële compostering (indien gecertificeerd), wat bijdraagt tot de circulaire materiaaleconomie.

Voordelen voor milieu en energie

De belangrijkste drijfveer achter de interesse in graspapier ligt in de milieuvoordelen ervan gedurende de hele levenscyclus, vooral in de productiefase. Een vergelijking met traditioneel papier op basis van pulp toont indrukwekkende besparingen in natuurlijke hulpbronnen. Enkele belangrijke verschillen tussen de productie van 1 ton grasvezel en 1 ton houtpulp zijn samengevat in de tabel:

|

Parameter

|

Grasvezel (per 1 t)

|

Houtpulp (per 1 t)

|

|

Energieverbruik

|

~112kWh (mechanisch proces)

|

~4.000 kWh (chemisch proces)

|

|

Waterverbruik

|

~6liter

|

9.000-30.000 liter

|

|

Chemische toevoegingen

|

Geen

|

Massaal gebruik van chemicaliën (bijv. sulfaten)

|

|

Benodigde grondstof

|

1,2 ton gras → 1 ton vezels

|

~2,4 t hout → 1 t pulp

|

|

CO₂-uitstoot

|

Tot 95% minder dan hout

|

Standaard referentie (baseline)

|

Indicatieve vergelijking tussen de productie van grasvezels en houtpulp.

Zoals je kunt zien is graspapier in veel opzichten een ecologische winnaar. Wat waterbronnen betreft, is er voor de productie van de vezel slechts een paar liter water per ton nodig, omdat de vezels niet hoeven te worden gekookt en gewassen om de lignine eruit te halen. Traditioneel papier daarentegen verbruikt duizenden liters water per geproduceerde ton. De energiebehoefte is ook enorm veel lager: er is slechts ongeveer 0,2 MWhe nodig om één ton graspulp te produceren (gelijk aan 200 kWh, in lijn met het hierboven genoemde cijfer van 112 kWh/ton), in tegenstelling tot de duizenden kWh die nodig zijn voor het chemische proces van houtpulp. Het wegvallen van langdurige brand- en waterverdampingsstappen resulteert in een vermindering van de CO₂-uitstoot: ongeveer 300 kg CO₂ wordt bespaard voor elke ton geproduceerde graspulp in vergelijking met conventioneel papier, wat overeenkomt met een vermindering van 75-95% van de klimaatveranderende uitstoot van het proces, afhankelijk van de beschouwde grenzen.

Een ander belangrijk voordeel is deafwezigheid van chemicaliën in de productiecyclus van gras. Voor houtcellulosepulp zijn meestal sterke chemicaliën nodig (natriumhydroxide, natriumsulfide, enz. in kraftprocessen) om lignine af te scheiden en de vezels te bleken, wat leidt tot afvalwaterproblemen die moeten worden behandeld. In het geval van gras zijn deze stoffen helemaal niet nodig, wat resulteert in minder chemische vervuiling en ook de behandeling van procesafval vergemakkelijkt (dat voornamelijk biologisch afbreekbaar en niet-giftig is). Bovendien maakt de afwezigheid van chloor- of bleekmiddelen ongebleekt papier van nature composteerbaar en veilig voor contact met voedingsmiddelen.

Delevering van de grondstof gras heeft ecologische en sociale voordelen. Gras groeit snel en overvloedig op ongecultiveerde weiden, met zoveel mogelijk sneden per jaar, in tegenstelling tot bomen die tientallen jaren nodig hebben om volwassen te worden. Naar schatting is alleen al in Beieren meer dan 1 miljoen ton gras per jaar beschikbaar uit niet-intensief gebruikte blijvende weiden. Het gebruik van deze tot nu toe weinig geëxploiteerde biomassa betekent het behoud van bossen: volgens projecties zou het kappen van ongeveer 1 miljoen bomen per jaar kunnen worden vermeden als slechts 25 procent van de Duitse papierbehoefte zou worden gedekt met grasvezels in plaats van hout. Dit zou aanzienlijk bijdragen aan de bescherming van de biodiversiteit in bossen en aan de stabilisatie van het klimaat. In het algemeen biedt de introductie van grasvezels als derde grondstof voor de papierindustrie (naast houtpulp en gerecycled papier) een duurzaam alternatief dat de druk op bossen verlicht en hernieuwbare lokale bronnen valoriseert.

Een ander aspect is de vermindering van transportafstanden: houtvezels reizen vaak duizenden kilometers (waardoor pulp uit andere delen van de wereld wordt geïmporteerd), terwijl gras lokaal in de buurt van de papierfabrieken kan worden geoogst, waardoor de logistiek-gerelateerde uitstoot wordt verminderd. Het gebruik van marginale weiden en onbebouwde groene gebieden ('permanente weiden') voor de productie van papier genereert ook nevenvoordelen: enerzijds wordt de renaturisatie van deze gebieden bevorderd en wordt voorkomen dat ze intensieve monoculturen worden; anderzijds worden de inkomsten van boeren aangevuld die het hooiverbruik kunnen verkopen. Het is dus een win-win regeling waarbij graspapier bijdraagt aan de circulaire economie en duurzame plattelandsontwikkeling.

Ten slotte, vanuit het standpunt van het einde van de levenscyclus, is graspapier biologisch afbreekbaar en composteerbaar (het kan een 'OK Compost' certificering krijgen als materiaal, als het geproduceerd wordt met geschikte additieven). Hoewel composteerbaarheid op zich niet het meest benutte aspect is (aangezien het de voorkeur geniet om het papier te recycleren en de vezels terug in de productiecyclus te brengen), zorgt het feit dat het composteerbaar is ervoor dat verspreiding in het milieu een minimale impact heeft. Nog relevanter is de recycleerbaarheid: graspapier kan bij de gescheiden papierinzameling en wordt samen met ander papier gerecycled. Grasvezels, die net als cellulosevezels plantaardig zijn, gedragen zich op dezelfde manier in het recyclingproces en kunnen worden hergebruikt voor de productie van nieuw papier (ook nieuw graspapier), waardoor de cirkel rond is. Fabrikanten zoals Mosaico hebben al certificaten voor de recyclebaarheid van hun graspapier volgens de Aticelca-methode (Italië), wat bewijst dat deze materialen voldoen aan de recyclingnormen en geen problemen veroorzaken in pulpfabrieken. In wezen biedt graspapier een aanzienlijk lagere ecologische voetafdruk dan conventioneel papier in bijna alle impactcategorieën (van klimaatveranderende emissies tot waterverbruik, van bodemgebruik tot toxiciteit), waardoor het een kandidaat is als voorkeursmateriaal in een circulaire economie met lage emissies.

Technologische innovaties, patenten en toekomstige ontwikkelingen

De sector van het graspapier ontwikkelt zich snel, ondersteund door technologische innovaties en prijzen die het potentieel ervan bevestigen. Het gepatenteerde productieproces van CreaPaper - op basis van mechanische behandeling van het gras zonder chemicaliën - werd in 2017 bekroond met de Duitse klimaat- en milieu-innovatieprijs (IKU) door het federale ministerie voor Milieu (BMU), wat getuigt van de milieuwaarde van de technologie alto. Sindsdien hebben het bedrijf en zijn partners de toeleveringsketen verder verfijnd: de installatie van een eerste industriële fabriek voor de productie van grasvezels werd in 2023 gevolgd door de ontwikkeling van een kleinere, mobiele productie-installatie die dicht bij de hooi-oogstgebieden kan worden verplaatst. Deze gedecentraliseerde oplossing vermindert de impact van grondstoffentransport en verlaagt de logistieke kosten, waardoor de productie van graspapier nog efficiënter en wijdverspreider wordt. Tegelijkertijd wordt er onderzoek gedaan naar het verhogen van het percentage gras dat kan worden gebruikt in papierrecepten (zoals vermeld, met als doel meer dan 50% en bijna 70% grasvezels), wat enige optimalisatie vereist in de machines om een hoger gehalte aan niet-houtvezels te verwerken. Papierfabrieken bestuderen aanpassingen aan de natte secties en raffinagesystemen van papiermachines om ze aan te passen aan grasvezels, die andere fysieke eigenschappen hebben dan cellulosevezels (bv. andere lengtes en diameters).

Een gebied van innovatie is ook dat van gespecialiseerd technisch papier op basis van gras. Zoals het voorbeeld van Mosaic 'Kazan' laat zien, ontwikkelen fabrikanten varianten van graspapier met functionele behandelingen (vet- en vochtbarrières, enz.) om hun toepassingen in voedselverpakkingen uit te breiden. Dit omvat onderzoek naar milieuvriendelijke coatings (bijv. biogebaseerde lagen, natuurlijke wassen, composteerbare bioplastics) die op het graskarton kunnen worden aangebracht, terwijl het eindproduct uit één materiaal en recyclebaar blijft bestaan. Experimenteren met nieuwe plantaardige grondstoffen is een ander onderdeel: hoewel gras momenteel de belangrijkste bron is, testen sommige bedrijven vezels van andere snelgroeiende planten of landbouwresiduen. In Duitsland bijvoorbeeld gebruikt OutNature de Silphium plant (traditioneel gekweekt voor biogasinstallaties) om papier te produceren dat lijkt op graspapier, en anderen (zoals PaperWise in Nederland) bieden papier aan dat gemaakt is van vezels uit gemengde landbouwresiduen. Dit wijst op een toekomst waarin de portfolio van alternatieve vezels wordt uitgebreid met moerasgrassen, hennep, stro, etc., allemaal met het doel om de afhankelijkheid van hout te verminderen.

Vanuit een economisch perspectief wordt verwacht dat de toenemende productieschaal graspapier steeds meer kostenconcurrerend zal maken. Nu al zijn ruwe grasvezels potentieel tot 70% goedkoper dan houtpulp, vanwege de lagere energie- en chemische input die nodig is. In de praktijk zijn producten van graspapier nu nog iets duurder dan standaardpapier (vooral omdat de toeleveringsketen nieuw is en de volumes klein), maar naarmate de vraag toeneemt en de processen worden geoptimaliseerd, zullen de prijzen dalen. Experts uit de sector geloven dat grasvezel - door zijn onovertroffen basso verbruik van energie en grondstoffen - op lange termijn een kostenefficiënt alternatief zal worden voor conventionele papiergrondstoffen. Met andere woorden, grasvezelpapier zal niet alleen een ecologisch gedreven keuze zijn, maar ook een kosteneffectieve optie voor de industrie naarmate de schaalvoordelen rijpen.

Een belangrijk aspect van innovatie betreft certificering en veiligheid. De afgelopen jaren heeft graspapier met succes tests en goedkeuringen doorstaan: naast FSC-certificering voor het primaire vezelgedeelte zijn er ook biologische certificeringen (in Duitsland heeft het bijvoorbeeld DE-ÖKO-007 certificering voor biologisch papier gekregen). Bovenal moesten producten op basis van gras bewijzen dat ze allergeenvrij waren: aangezien het materiaal afkomstig was van veldplanten, was het essentieel om ervoor te zorgen dat ze geen allergieën veroorzaakten (bijv. door pollen). Fabrikanten werkten hieraan - bijvoorbeeld door het gras te reinigen met perslucht om stof en allergenen te verwijderen - en vandaag de dag hebben verpakkingen van graspapier de allergeentoelatingsnormen van de papierindustrie doorstaan en zijn ze zelfs veilig voor voedsel- en cosmeticaverpakkingen. Dit is een 'onzichtbare' maar cruciale innovatie voor de acceptatie van het materiaal op grote schaal.

Met het oog op de toekomst zijn er verschillende octrooien en octrooiaanvragen voor de productie van papier met alternatieve vezels. CreaPaper heeft octrooien op haar grasvezelproductieproces en waarschijnlijk ook op de formulering van pellets. Andere bedrijven kunnen octrooien aanvragen voor kruidenvoorbereidingsmethoden, optimale vezelmengsels of specifieke toepassingen (bv. octrooien voor containers met grasvezelsamenstelling). Naarmate de sector groeit, wordt een diversificatie van de betrokken technologieën en spelers verwacht.

Kortom, innovatie op het gebied van graspapier verandert een eenvoudige intuïtie - gras gebruiken in plaats van hout - in een concrete industriële realiteit. Het materiaal heeft al aangetoond een ontwrichtend potentieel te hebben op milieugebied en met de voortdurende technologische ontwikkelingen (nieuwe fabrieken, procesverfijningen, productvarianten) lijkt het voorbestemd om de komende jaren een steeds belangrijkere plaats in te nemen op de wereldwijde papiermarkt.

Grenzen en uitdagingen bij de verspreiding

Ondanks de vele voordelen heeft graspapier ook te maken met een aantal uitdagingen en beperkingen die de verspreiding ervan tot nu toe hebben beperkt en die aandacht vereisen van producenten en gebruikers.

- Technische prestaties vs. traditionele materialen: Hoewel graspapier functioneel is in vele toepassingen, heeft het enkele verschillen met zuiver nieuw vezelpapier. Grasvezels zijn inherent korter en minder uniform dan lange cellulosevezels (bv. van naaldbomen); bijgevolg kunnen sommige platen met gras iets minder stijf of scheurvast zijn dan zuivere celluloseplaten van een gelijkaardig gramgewicht. In de praktijk is het mogelijk dat voor verpakkingen die extreme mechanische prestaties vereisen (zoals zware dozen of langdurig gebruik), graspapier moet worden ondersteund of gemengd met sterkere vezels. Het moet echter gezegd worden dat veel tests een sterkte aangeven die vergelijkbaar is met die van gerecycled papier, wat voldoende is voor de meeste gewone toepassingen.

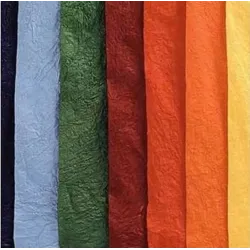

- Uiterlijk, kleur en bedrukbaarheid: Graspapier is niet zuiver wit van kleur - in tegenstelling tot traditioneel gebleekt papier - maar neigt naar stro- of lichtgroene tinten. Hoewel deze eigenschap een teken van natuurlijkheid is, kan het ook een beperking vormen voor toepassingen waarbij een zeer witte basis nodig is om de drukkleuren naar voren te laten komen (bijv. in hoogwaardige publicaties of bepaalde luxe verpakkingen). Bovendien zorgt het ruwe, vezelige oppervlak ervoor dat drukinkten, vooral lichte kleuren, er iets anders uitzien dan op wit gestreken papier. Grafische ontwerpers moeten rekening houden met dit effect en de afbeeldingen dienovereenkomstig aanpassen. Over het algemeen hebben afdrukken op graspapier niet dezelfde helderheid en definitie als op gestreken papier, vooral als het grasgehalte (en dus de korreligheid) erg hoog is. Zoals gezegd zijn conventionele druktechnieken echter compatibel en de 'natuurlijke' esthetische weergave kan voor veel merken als een pluspunt worden beschouwd. De uitdaging is meer een culturele/creatieve: we moeten onze ontwerpgewoonten herzien (bijv. de ivoorkleurige gestippelde achtergrond accepteren) of pre-press trucs gebruiken om de gewenste resultaten te bereiken.

- Beschikbaarheid en standaardisatie van grondstoffen: Een mogelijke initiële beperking was de variabiliteit van grasvezels. Aangezien hooi een natuurlijk materiaal is dat op verschillende plaatsen en in verschillende seizoenen wordt geoogst, kan de samenstelling lichtjes verschillen (verschillende gemengde grassen, verschillend vochtgehalte, enz.) Dit kan leiden tot schommelingen in de kwaliteit van het geproduceerde papier, bv. kleine verschillen in tint of homogeniteit tussen batches. Fabrikanten verhelpen dit door zorgvuldige controles en door partijen te mengen om de eigenschappen te standaardiseren. Daarnaast is het organiseren van de oogstketen op grote schaal een logistieke uitdaging: om een constante aanvoer naar de papierfabrieken te garanderen, moet de hooioogst (die seizoensgebonden is) en de opslag in pellets worden gestructureerd. CreaPaper heeft dit aangepakt door lang houdbare graspellets te ontwikkelen en mobiele productieoplossingen te implementeren, maar het blijft cruciaal om het netwerk van leveranciers van gecertificeerd gras uit te breiden. Naarmate de vraag toeneemt, zullen meer boeren en maaigebieden betrokken moeten worden - een proces dat tijd kost, maar doorgaat (bijvoorbeeld met stimuleringsmaatregelen en overeenkomsten in de landbouwsector).

- Huidige kosten vs. schaalvoordelen: Zoals vermeld is een van de remmen tot nu toe de iets hogere kostprijs van graspapier in vergelijking met traditionele alternatieven. Omdat het een innovatief product is, heeft het nog niet kunnen profiteren van volledige schaalvoordelen: de volumes zijn beperkt en de processen worden nog geoptimaliseerd. Sommige onderdelen (zoals de eerste opzet van de korrels) brengen extra kosten met zich mee. Een A4-rol graspapier voor de detailhandel is vandaag bijvoorbeeld duurder dan een rol gewoon gerecycled papier. Dit kostenverschil zal echter zeker afnemen; er moet ook rekening mee worden gehouden dat grasvezel zelf goedkoop is en dat de uitgespaarde energie en water een potentieel economisch voordeel vormen. Naarmate de productie toeneemt (en nieuwe concurrenten de markt betreden, waardoor concurrentie ontstaat), zal de prijs van graspapier naar verwachting steeds concurrerender worden, vooral wanneer rekening wordt gehouden met de vermeden milieukosten (koolstofbelasting, ETS-systemen, enz. zouden in de toekomst emissiearme materialen kunnen belonen). Volgens sommige schattingen kost grasvezel nu al veel minder dan houtpulp, maar dit voordeel is nog niet volledig doorgerekend in de uiteindelijke prijs voor de consument.

- Speciale opslag en verwerkbaarheid: Graspapier is over het algemeen stabiel, maar omdat het niet chemisch behandeld is, kan het hygroscopischer zijn (meer omgevingsvocht absorberen) dan gecoat papier. Dit betekent dat het iets gemakkelijker kan vervormen in zeer vochtige omgevingen. De hooigeur, hoewel aangenaam en delicaat, kan ook niet gewenst zijn in bepaalde zeer specifieke toepassingen (bv. archiefpapier voor oude documenten, waar een totale neutraliteit gewenst is). Tot nu toe zijn er in dit opzicht geen ernstige problemen opgetreden, maar het is een aspect dat in de gaten moet worden gehouden voor niches van gebruik.

- Aanvankelijk scepticisme en de behoefte aan validatie: elke innovatie stuit op culturele barrières. In het geval van graspapier waren sommige experts aanvankelijk sceptisch en speculeerden ze over mogelijke problemen: er bestond twijfel dat graspapier ook ongewenste stoffen zou kunnen bevatten die verwijderd moesten worden (bv. silica of andere onzuiverheden) en dat graspapier problemen zou kunnen hebben met recycling. Deze twijfels worden weggenomen naarmate het materiaal bestudeerd en gecertificeerd wordt. Officiële recyclebaarheidstests (Aticelca) hebben bevestigd dat het samen met ander papier kan worden gerecycled. Wat betreft de aanwezigheid van stoffen, hebben chemische analyses geen problematische elementen aan het licht gebracht in hoeveelheden die recycling zouden verhinderen of speciale behandelingen zouden vereisen (gras bevat geen significante harsen of lignine; het kan epicuticulaire was of sporen van silicium bevatten, maar deze zijn beheersbaar in het proces). Het is echter belangrijk om langetermijnstudies voort te zetten, bijvoorbeeld door na te gaan of een hoog percentage grasvezel dat meerdere keren wordt gerecycled dezelfde prestaties behoudt (voorlopig een niet-kritische kwestie, aangezien de meeste grasvezels voor het eerst in de cyclus terechtkomen).

Samenvattend zijn de beperkingen van turfpapier die welke typisch zijn voor elk innovatief materiaal in de adoptiefase: enkele noodzakelijke technische aanpassingen, de noodzaak om vooroordelen te ontkrachten en een iets hogere initiële kostenperiode. Dit lijken echter geen onoverkomelijke obstakels. Technische uitdagingen kunnen worden overwonnen met onderzoek en engineering (zoals blijkt uit de verbeterde varianten die al op de markt zijn), terwijl schaalvoordelen de kosten zullen verlagen naarmate de vraag toeneemt. Vanuit milieuoogpunt zijn eventuele knelpunten (bv. recycleerbaarheid) onder controle en graspapier integreert zich inderdaad probleemloos in de bestaande infrastructuur. Veel waarnemers zijn het erover eens dat er niet zoiets bestaat als een showstopper: graspapier heeft alle geloofsbrieven (woordspeling onvermijdelijk!) om meer en meer wijdverspreid te worden, op voorwaarde dat het zijn voordelen blijft communiceren en consistente kwaliteitsnormen garandeert.

Graspapier vertegenwoordigt een concrete en duurzame ontwikkeling in het panorama van materialen op basis van cellulose. De waarde ervan ligt niet alleen in de vermindering van de milieu-impact tijdens de productie, maar ook in de mogelijkheid om het effectief te integreren in de bestaande processen van de papierindustrie. Met een steeds verder geoptimaliseerde toeleveringsketen, steeds uitgebreidere toepassingen en een groeiende marktinteresse biedt dit materiaal een tastbaar antwoord op de eisen van de circulaire economie, energiebesparing en bescherming van natuurlijke hulpbronnen. Hoewel er nog enkele technische en culturele uitdagingen moeten worden aangepakt, bewijst graspapier dat het mogelijk is om innovatie, functionaliteit en milieuvriendelijkheid te combineren. Investeren in deze oplossing betekent vandaag kiezen voor een concrete weg naar een groenere toekomst.