Dans les emballages de tous les jours, la véritable innovation n’est pas un matériau « à la mode », mais une solution qui fonctionne tous les jours sur le comptoir, dans l’entrepôt et entre les mains de ceux qui ouvrent l’emballage. Le papier alvéolaire a été créé précisément dans ce but : transformer un support simple, mono-matériau et lisible en un système de protection capable d’emballer, de bloquer et de présenter le produit de manière ordonnée. Là où le papier bulle apporte de l’air « encapsulé » et nécessite des compromis sur la fin de vie, le treillis hexagonal apporte de la géométrie : il s’étend lorsque nécessaire, adhère aux formes, réduit les matériaux accessoires et parle un langage de durabilité que le client comprend au premier coup d’œil.

Dans un contexte où la rapidité opérationnelle et l’image de marque pèsent autant que la sécurité du contenu, le nid d’abeille offre un équilibre rare. Il prend peu de place au repos et ne devient épais qu’à l’usage, fluidifie le poste de travail et uniformise le geste de l’opérateur, simplifie la livraison en aval car tout reste dans la famille des papiers. Il ne s’agit pas d’un compromis « éco » qui sacrifie les performances : c’est une façon différente d’obtenir la même protection avec une efficacité accrue et un déballage plus propre.

Ce guide est conçu pour vous donner des critères pratiques et une vision technique claire. Nous aborderons le fonctionnement de la texture, les raisons pour lesquelles il s’agit de l’alternative durable au papier bulle, une comparaison honnête avec d’autres solutions, les choix de formats qui rendent vraiment le travail plus rapide, les cas d’utilisation pour les cosmétiques, le vin, la céramique et la décoration intérieure, jusqu’à la direction de l’expérience d’ouverture. L’objectif est simple : vous aider à construire un emballage plus cohérent, plus lisible et plus efficace, où la protection est un fait et la durabilité une conséquence.

Qu’est-ce que le papier alvéolaire et comment fonctionne-t-il ?

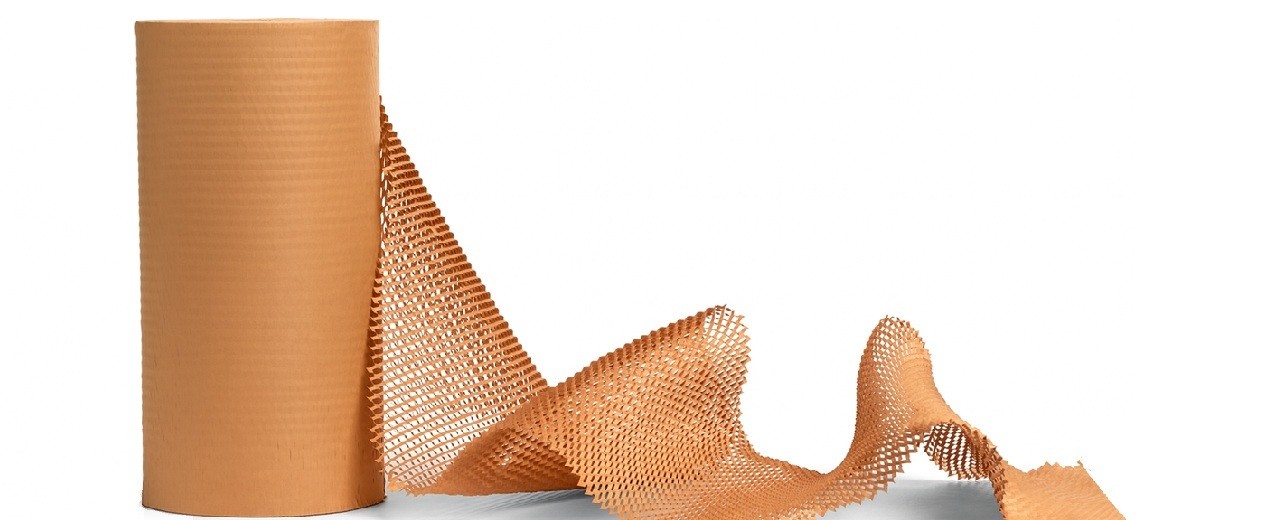

Lorsque nous parlons de papier alvéolaire, nous entendons un rouleau de papier kraft découpé à l’emporte-pièce avec des micro-découpes qui, sous une légère traction, s’ouvre en une structure cellulaire hexagonale tridimensionnelle. La transformation est immédiate : d’un matériau plat à une grille spatiale, capable d’adhérer aux surfaces, de bloquer l’objet et d’absorber une partie de l’énergie d’impact. La différence par rapport à n’importe quel papier ne réside pas seulement dans la fibre, mais surtout dans la géométrie des coupes, disposées de manière à générer des parois et des cavités élastiques lorsque le tissage se dilate.

À l’usage, la matière s’écoule du distributeur et la maille prend forme. Au fur et à mesure que la traction augmente, les cellules s’allongent et deviennent plus aérées ; Avec moins de traction, ils restent compacts et proches les uns des autres. En pratique, la densité du réticule est modulée avec le geste, et c’est ici que le papier fait preuve d’intelligence : plus de contact là où il faut de l’adhérence, plus d'« air » là où il faut amortir. En superposant les couches, les cellules s’emboîtent dans un effet d’emboîtement qui génère friction et stabilité ; Souvent, la fermeture enroulée nécessite peu ou pas de ruban adhésif, ce qui permet d’obtenir un résultat propre et cohérent avec une image durable.

La protection résulte de trois phénomènes qui travaillent ensemble : la répartition de la charge sur les parois hexagonales, le frottement entre les couches et la micro-déformation élastique de la trame. Sur les bouteilles, les céramiques, les cosmétiques ou les accessoires de décoration intérieure, l’impact n’est pas concentré en un seul point mais est réparti sur de nombreux petits murs qui fléchissent et dissipent l’énergie. Si l’article présente des arêtes vives ou des finitions très délicates, il suffit d’augmenter les virages dans les zones critiques ou d’insérer une feuille de papier de soie en contact pour faciliter le glissement initial et réduire les micro-marques. L’ensemble du processus reste linéaire et reproductible sur le banc d’emballage.

Le papier utilisé est généralement un papier kraft à fibres longues, sélectionné pour sa résistance à la traction et à la déchirure. Il peut être naturel ou légèrement gaufré, vierge ou recyclé - le but est de trouver le bon équilibre entre maniabilité et robustesse. Une base trop rigide rend l’expansion laborieuse, une base trop légère perd de sa cohésion lorsqu’elle est soumise à la traction et à la stratification. La finition naturelle contribue également à l’adhérence, cette « morsure » qui maintient le revêtement en place sur le verre, le plastique lisse ou les peintures brillantes, tant que vous maintenez une traction constante et un chevauchement lisse.

Le distributeur, souvent considéré comme un détail, affecte en fait la qualité du résultat. Même dans les versions les plus compactes, il guide le rouleau, accompagne l’expansion et aide à préformer les cellules avant le contact avec le produit. Dans les postes de travail à allure rapide, la douceur à la sortie réduit l’arrachement, uniformise la trame et limite les déchets lors de la coupe. En pratique, la première spirale de départ est plus « fermée », pour assurer l’adhérence ; Ensuite, vous passez à une expansion plus importante, afin de créer de l’épaisseur là où vous en avez besoin et de ne pas ajouter de volume inutile là où vous n’en avez pas.

D’un point de vue mécanique, le treillis se comporte comme un manteau adaptatif. Il suit les formes irrégulières sans créer de plis rigides, remplit les micro-vides à l’intérieur de la boîte et aide à immobiliser le contenu pendant le transport. Il ne remplace pas les systèmes à capacité d’absorption maximale pour les chocs extrêmes, mais dans la plupart des expéditions quotidiennes, il résout deux besoins d’un seul coup : protéger efficacement et présenter avec ordre. L’effet visuel, naturel et soigné, élève le déballage et renforce la perception d’une marque attentive à la fonctionnalité et à l’environnement.

Il y a aussi un problème d’efficacité logistique qui mérite d’être souligné. Le papier arrive à plat et ne « pousse » qu’au moment de l’utilisation : cela signifie moins de volume dans l’entrepôt, des changements de bobine moins fréquents et une plus grande autonomie sur le banc. La polyvalence opérationnelle est un avantage supplémentaire : avec le même matériau, vous pouvez passer sans problème d’une bouteille à une bougie, d’un ensemble d’assiettes à une petite verrerie. Ce qui fait la différence, ce n’est pas d’avoir à changer de support, mais la capacité de doser l’expansion, l’épaisseur et l’étanchéité avec un geste fluide et reproductible.

Pour ceux qui font leurs bagages tous les jours, deux indicateurs permettent de comprendre si le processus est sous contrôle. Le premier est la régularité des cellules tout au long de l’enroulement : un tissage homogène signale une traction constante et garantit à la fois protection et esthétique. Le second est la stabilité du dernier rabat : s’il a tendance à s’ouvrir, il est conseillé d’augmenter légèrement le chevauchement final ou d’alléger la traction dans les derniers centimètres, afin que les cellules se « mordent » plus efficacement. Il s’agit de petites mesures qui, au fil du temps, additionnent la qualité perçue et le temps gagné.

En définitive, le papier alvéolaire est un transformateur : il transforme un substrat mono-matière en un système de protection adaptatif grâce à la géométrie. Le distributeur assure la régularité, la main guide la densité de la maille, les cellules gèrent l’étanchéité et l’absorption. Le résultat est un emballage stable, propre et lisible pour le destinataire du colis, avec moins d’accessoires et un processus plus rationalisé. C’est ici que la technologie « nid d’abeille » devient, concrètement, l’alternative durable et contemporaine au papier bulle.

Pourquoi c’est l’alternative durable au papier bulle

Lorsqu’il s’agit de durabilité dans l’emballage, il ne suffit pas de remplacer un matériau par un autre : il est nécessaire d’examiner l’ensemble du cycle de vie, de l’origine du matériau à la façon dont vous le gérez sur le comptoir, de l’espace qu’il prend dans l’entrepôt à la façon dont le client en disposera. Le papier alvéolaire est une alternative au papier bulle car il améliore toutes ces étapes à la fois, sans demander de compromis sur les fonctionnalités quotidiennes. C’est du papier, donc ça part d’une ressource renouvelable ; il est mono-matériau, ce qui simplifie chaque choix opérationnel ; il est compact au repos et ne s’agrandit qu’en cas de besoin, réduisant ainsi les encombrements et les passages ; Il est lisible pour ceux qui reçoivent le colis, ce qui réduit le risque d’erreurs d’élimination. Dans un système qui privilégie les solutions simples et circulaires, cette combinaison fait la différence.

Le premier nœud est la matière première. Le papier bulle est un film de mousse de polyéthylène : une matière technique issue du pétrole, avec d’excellentes qualités de protection mais avec un chemin de fin de vie souvent incertain. Même lorsqu’il est théoriquement recyclable, il nécessite des chaînes d’approvisionnement dédiées, une élimination propre et une logistique inverse que de nombreux clients finaux n’ont pas. Le papier nid d’abeille fonctionne sur une autre logique : des fibres cellulosiques solides, souvent du kraft aux fibres longues, qui peuvent résister à la traction et à la superposition. Sa force réside dans la géométrie plutôt que dans la masse : la découpe crée, en expansion, un réseau tridimensionnel qui absorbe une partie de l’énergie d’impact et immobilise l’objet. Il remplace donc la fonction de calage du papier bulle sans introduire de seconde matière, et cela a un impact direct sur la circularité de votre emballage.

Le deuxième nœud est la gestion des entrepôts et des comptoirs. Ceux qui emballent tous les jours connaissent le coût caché de « l’aspirateur transporté » : des bobines encombrantes qui occupent des mètres cubes et s’épuisent rapidement, avec des changements fréquents et des recharges continues. Le papier alvéolaire est plat et ne pousse que lorsque vous le sortez du distributeur. Cela signifie plus de compteurs utiles dans le même espace, moins de déplacements internes, moins de temps perdu à remplacer les bobines. Même lors de l’expédition, un matériau qui commence mince et ne gagne en épaisseur que là où il est nécessaire vous permet d’éviter les remplissages inutiles : l’emballage est plus compact et cohérent avec le contenu. Si l’on considère la durabilité comme la somme des choix opérationnels, et pas seulement des étiquettes, l’efficacité logistique est un chapitre qui pèse vraiment lourd.

Ensuite, il y a la question, souvent sous-estimée, de la cohérence du système d’emballage. Un colis est composé de plusieurs éléments : boîte, matériel d’emballage, fermeture, remplissage des espaces résiduels. Le mélange de plastique et de papier rend la fin de vie moins claire et augmente les chances que le destinataire se trompe de bac. Le nid d’abeille permet de rester dans un périmètre mono-matière : boîte en carton, papier alvéolaire pour l’emballage, ruban adhésif en papier pour la fermeture. En aval, cela se traduit par un geste simple et presque instinctif : tout dans la collection papier. Moins de fractions, moins de contamination, plus de valeur pour la chaîne de recyclage. Au moment où le client comprend à la volée où livrer le matériel, vous avez déjà évité les déchets et les coûts environnementaux que vous ne voyez pas mais qui existent.

Sur le banc, l’avantage n’est pas seulement philosophique, il est concret. L’emboîtement entre les cellules réduit le besoin de ruban adhésif, et lorsqu’un point d’attache est nécessaire, il peut être en papier. Moins d’adhésifs signifie moins de résidus, moins de temps pour nettoyer les postes de travail, moins de matériaux accessoires à trouver et à stocker. Même l’aspect « propre » de l’emballage n’est pas un détail : l’ordre perçu dans l’emballage affecte l’expérience client et, indirectement, la durabilité du matériau lui-même pendant le transport. Un emballage stable est un emballage qui fonctionne mieux et plus longtemps, avec moins de retouches et moins de déchets.

Nous arrivons à la phase d’utilisation et de rendement protecteur, car la durabilité ne tient pas si les rendements pour dommages augmentent. Le papier alvéolaire offre un équilibre entre absorption et stabilité : il répartit la charge sur les parois hexagonales, crée des frottements entre les couches, se déforme élastiquement juste assez pour dissiper une partie de l’énergie. Ce n’est pas le matériau pour les chocs extrêmes, tout comme le papier bulle n’est pas la solution à tous les scénarios d’automne ; Mais dans la grande majorité des expéditions e-commerce, la combinaison d’un emballage correct et d’une superposition ciblée conduit à des résultats qui se chevauchent, avec l’avantage d’un système mono-matériau plus facile à gérer. La vraie durabilité, ici, c’est d’éviter les dégâts : chaque retour est un double transport, un double emballage, un double coût environnemental. Si le nid d’abeille réduit le risque et maintient la vitesse de la banque, l’équilibre global est de son côté.

En regardant la fin de vie, la clarté gagne. Le destinataire reconnaît la carte et la place sans aucun doute dans la collection papier. Cet aspect, qui semble anodin, affecte les pourcentages de recyclage réels, et non les pourcentages théoriques. Avec le papier bulle, la variabilité est élevée : certaines municipalités et plateformes l’acceptent dans les flux de plastique, d’autres le considèrent comme un déchet non recyclable ; Il finit souvent dans les déchets indifférenciés en raison de l’incertitude. Le papier en nid d’abeille réduit considérablement l’ambiguïté, et lorsque l’ambiguïté est réduite, la circularité augmente. Si vous accompagnez ensuite le colis d’un micro-message clair sur l’élimination, la boucle se boucle avec encore moins de friction.

Enfin, il y a un chapitre qui touche à la stratégie de marque autant qu’à l’impact environnemental : l’image cohérente. Une marque qui promet la responsabilité ne peut pas se présenter avec un emballage qui communique le contraire. La texture naturelle du papier, la propreté de l’emballage, la cohérence visuelle avec les boîtes en papier et les rubans racontent l’histoire d’un choix précis sans avoir besoin de proclamations. C’est aussi cela la durabilité : réduire les matériaux, rendre le langage de l’emballage immédiat, transformer la protection en un geste compréhensible. Quand le client ouvre, il comprend. Et lorsqu’ils comprennent, ils s’en débarrassent correctement, perçoivent de la valeur et associent votre entreprise à une méthode de travail prudente et contemporaine.

Choisir du papier alvéolaire plutôt que du papier bulle, c’est donc intervenir à plusieurs niveaux ensemble : matière première renouvelable, logistique plus efficace, simplicité opérationnelle, clarté pour l’utilisateur final et continuité esthétique. Dans un marché qui mesure de plus en plus la durabilité à la somme de nombreux détails, et non en un seul indicateur, ce matériau offre un avantage concret et quotidien. Ce n’est pas un raccourci vert : c’est un système qui fonctionne parce qu’il est simple, et qui est durable parce qu’il fonctionne.

Comparaison technique : nid d’abeille vs papier bulle, papier paille et coussins d’air

Comparer le papier alvéolaire avec du papier bulle, du papier paille et des coussins d’air signifie penser par fonctions, pas par étiquettes. Chaque solution est créée pour faire quelque chose de précis bien : envelopper au contact, remplir les vides, bloquer, absorber l’énergie. Il ne s’agit pas de décréter un gagnant absolu, mais de comprendre quand la géométrie du nid d’abeille offre un avantage concret sur les alternatives et quand, en revanche, il est commode d’intégrer ou de remplacer.

En termes de protection, le papier alvéolaire fonctionne en répartissant la charge sur de nombreuses parois hexagonales et en créant des frictions entre les couches grâce à l’emboîtement des cellules. Ce double effet limite les micro-déplacements et dissipe une partie de l’impact sans qu’il soit nécessaire d’ajouter toujours un second matériau. Le papier bulle, quant à lui, offre une réponse plus « élastique » car les bulles sont des chambres à air scellées : en cas de chutes sèches sur les bords, surtout avec des poids légers, la résilience de l’air est un allié puissant. Sa limite apparaît après des broyages répétés ou sous des charges concentrées, lorsque les bulles éclatent et que les performances déclinent rapidement. Les coussins d’air sont confrontés à une tâche différente : ils ne sont pas destinés à envelopper, mais à remplir des volumes et à se verrouiller à l’intérieur de la boîte ; S’ils sont utilisés au contact de surfaces rigides et lisses, l’objet peut « flotter » et retrouver une liberté de mouvement. Enfin, le papier de paille est un matériau de masse et de friction : il se remplit bien, crée une friction diffuse, mais absorbe l’impact de manière moins prévisible et peut générer une pression ponctuelle sur des surfaces délicates si un film plus lisse n’est pas interposé.

En regardant la vitesse de fonctionnement, la différence se fait par l’ergonomie du geste. Avec le nid d’abeille, l’enroulement est linéaire : on tire, on ouvre la trame, on s’enroule et les couches se « mordent » ; Souvent, un seul point de ruban adhésif suffit à fermer, et dans de nombreux cas, il n’est pas nécessaire du tout. Pour ceux qui font du packing en masse, cela se traduit par moins d’interruptions et un flux plus propre. Le papier bulle est intuitif et tout aussi rapide dans la phase de remontage, mais nécessite presque toujours du ruban adhésif pour arrêter la spirale ; Il est également plus volumineux sur le banc et ralentit lors des changements de moulinet. Les coussins d’air sont rapides comme l’éclair pour remplir tout espace restant lorsque vous avez une machine sous la main ; Cependant, ils ne remplacent pas la phase d’enroulement, pour laquelle un deuxième matériau est nécessaire. Le papier paille est efficace pour bloquer, mais implique des temps de manipulation plus longs : il est cueilli, « pétri », compacté ; Le banc reste plus désordonné et l’uniformité du résultat dépend beaucoup de la main de l’opérateur.

La question des dimensions logistiques pèse plus lourd aujourd’hui qu’hier. Le papier alvéolaire arrive à plat et ne « pousse » qu’à l’usage : pour les mêmes compteurs utiles, il prend moins de place dans l’entrepôt et réduit la fréquence des ravitaillements au comptoir. Le papier bulle est encombrant par définition, car il transporte l’air déjà incorporé dans la matière ; Il en résulte des palettes plus légères mais plus volumineuses, avec des coûts cachés de stockage et de transport internes. Les coussins d’air renversent le paradigme : vous stockez une bobine de film mince et produisez des volumes à la demande, un avantage certain pour ceux qui ont peu d’espace et de nombreuses expéditions avec des cartons surdimensionnés. Le papier paille reste encombrant et, s’il est fourni dans des sacs ou des boîtes, nécessite de grands espaces dédiés ; D’autre part, il se prête au remplissage rapide de volumes irréguliers.

La compatibilité de surface est une autre variable pratique. Le treillis en nid d’abeille adhère et suit des formes complexes sans créer de plis rigides qui peuvent marquer, et avec un intercalaire tissulaire, il glisse sur des peintures laquées brillantes et du verre, réduisant ainsi le risque de micro-rayures. Le papier bulle est délicat au toucher mais, s’il est trop étiré, il peut laisser des empreintes temporaires sur les finitions douces ou générer de la condensation si le produit pénètre dans le film froid chaud. Les coussins d’air ne rayent pas, mais ils n’offrent pas d’adhérence : sur les bouteilles ou les surfaces lisses, ils peuvent favoriser le glissement en cas de vibrations. Le papier de paille a un aspect chaud et naturel, mais il porte avec lui de la poussière et des fibres libres ; Sur les cosmétiques ou les surfaces légères, il est conseillé d’interposer un voile propre, sinon le déballage perd en qualité.

La durabilité, comprise comme la clarté de la fin de vie et la réduction des matériaux, voit le nid d’abeille jouer à la maison. Avec un emballage en papier mono-matériau, le destinataire n’a aucun doute sur l’endroit où il doit se débarrasser ; Le ruban de fermeture peut également être en papier, et l’ensemble de l’emballage parle un langage cohérent. Le papier bulle et les coussins d’air dépendent de filières de recyclage qui ne sont pas homogènes sur l’ensemble du territoire : même lorsqu’elles existent, l’incertitude du consommateur final conduit souvent à des déchets indifférenciés. Le papier paille est du papier et donc « simple » à éliminer, mais son poids spécifique est supérieur à celui du nid d’abeille ayant la même fonction protectrice, avec un bilan matière moins favorable si on le considère dans son ensemble.

Il y a, bien sûr, des scénarios où les alternatives conservent un avantage. Dans les gouttes répétées à haute énergie sur des produits légers, la résilience du papier bulle reste une référence, tant que les bulles ne sont pas compromises. Dans les expéditions avec de grands vides à remplir dans des boîtes standard, la production à la demande de coussins d’air réduit le temps et le coût par litre de volume rempli. Dans les décors scénographiques ou les paniers cadeaux, le papier paille offre une esthétique « pleine » que le nid d’abeille, né pour emballer, ne reproduit pas. Le fait essentiel est que ces solutions remplissent différentes fonctions : lorsqu’il est nécessaire d’emballer en contact, d’immobiliser et de présenter de manière ordonnée avec un seul matériau, le papier alvéolaire allie technique, propreté visuelle et facilité d’élimination ; Lorsqu’il n’est nécessaire de remplir que des volumes, les systèmes d’air gagnent en termes de rapidité et de coût ; Lorsqu’un coussin élastique préformé est nécessaire, le papier bulle reste compétitif, même avec ses limites de fin de vie.

Enfin, il y a une considération transversale qui affecte le compte de résultat autant que la performance : la stabilité du processus. Le nid d’abeille réduit le nombre de composants sur la table, diminue l’utilisation de ruban adhésif et uniformise le geste avec le support distributeur. Moins de variables signifie moins d’erreurs, moins de retouches et moins de retours pour les dommages de manipulation interne. Les solutions hybrides fonctionnent bien lorsqu’elles sont conscientes : un nid d’abeille pour l’emballage, quelques coussins d’air pour combler un vide résiduel, une carte de renfort sur les bords d’un objet particulièrement vulnérable. C’est dans cette capacité à combiner le meilleur des technologies, en choisissant au cas par cas, qu’un service d’emballage moderne trouve l’équilibre entre protection, rapidité, coût total et message de marque.

Comment choisir le bon rouleau (largeur, poids, longueur, distributeur)

Le choix du rouleau n’est jamais un détail : il détermine la fluidité du geste à l’établi, la qualité de l’enroulement et la stabilité du processus dans les pics de travail. La première variable sur laquelle il faut se concentrer est la largeur, car elle détermine le niveau de couverture que vous obtenez à chaque passage. Sur les articles petits et réguliers, il est conseillé d’éviter les largeurs excessives qui obligent à une coupe continue ; Sur les bouteilles, les cadres, les vases et les objets développés en hauteur, une bande plus généreuse permet une spirale continue sans joints, réduit les points faibles et rend l’enroulement plus propre. L’objectif est d’obtenir une couverture complète en quelques tours, avec des cellules qui s’ouvrent uniformément et avec une tension constante qui ne marque pas les surfaces.

Le poids doit être lu par rapport à la manière dont le réseau sera étendu. Vous avez besoin d’une base qui maintient la traction lorsque les cellules s’ouvrent et qui maintient la cohésion dans le chevauchement. Les poids trop légers peuvent céder sur les bords ou en présence de formes irrégulières ; Les poids trop rigides rigidifient l’ouverture et suppriment l’adaptabilité, obligeant le matériau à être forcé précisément là où il serait préférable de le laisser travailler avec la géométrie. En présence de finitions délicates ou laquées, la protection par contact ne dépend pas du poids, mais de l’interface : un papier de soie fin glisse la première spirale, préserve la surface et permet à la maille de « mordre » en toute sécurité dans les couches suivantes.

La longueur déclarée mérite l’attention car, selon les producteurs, elle peut faire référence aux séquences réelles au repos ou au rendement de la « texture étendue ». Pour évaluer correctement, il est utile de raisonner par consommation réelle : combien d’enroulement est obtenu avec sa traction typique et combien de paquets sont couverts avant le changement de bobine. Un filet très ouvert multiplie visuellement les mètres mais réduit l’épaisseur fonctionnelle et l’adhérence ; Une maille plus compacte raccourcit la couverture mais augmente la stabilité et la qualité du déballage. La mesure efficace est celle qui garantit une autonomie cohérente avec les volumes quotidiens, en limitant au minimum les interruptions.

Le distributeur agit comme un traducteur technique entre le rouleau et la main. Même dans les versions les plus simples, un mécanisme coulissant préforme les cellules avec régularité, accompagne la sortie et renvoie des coupes nettes, trois conditions qui valent plus que toute promesse de vitesse. Dans les postes de travail mixtes, où les cosmétiques, la déco et la céramique passent par le même comptoir, un bon distributeur réduit les micro-frottements, rend la spirale initiale reproductible et permet d’uniformiser le résultat entre les différents opérateurs. L’ordre visuel, le temps de mise en pièces et, surtout, la réduction des erreurs qui génèrent des retouches ou des retours en bénéficient.

Lorsque le catalogue est hétérogène, l’instinct de multiplier les formats se heurte à la nécessité de garder le processus allégé. Le choix le plus efficace est une combinaison qui couvre quatre-vingts pour cent des cas avec un seul code et laisse la modulation de l’expansion au geste de l’opérateur, et non au changement de matériau. C’est dans cette logique qu’émerge clairement le bon compromis : une largeur qui régit les bouteilles et medio-encombrants sans pénaliser les petits, une longueur qui offre une réelle autonomie sur les quarts de travail intenses, un poids de bobine toujours gérable au comptoir et une compatibilité totale avec les distributeurs de table.

Pour ces raisons, dans le travail quotidien, le choix d’achat le plus correct est le rouleau de 50 × 250 mètres. Les 50 centimètres garantissent une couverture continue sur les bouteilles, les cadres et les accessoires sans joints, mais restent suffisamment maniables pour envelopper même des références compactes ; Les 250 mètres offrent une autonomie qui permet d’abaisser les changements de bobines, de stabiliser le temps par pièce et de réduire les arrêts en station, avec un équilibre idéal entre performance opérationnelle et espace d’entreposage.

Cas d’utilisation par secteur : cosmétique, vin, céramique, décoration intérieure

Intégrer le papier alvéolaire dans votre travail quotidien, c’est l’adapter aux produits, aux rythmes et aux attentes du public qui ouvrira le colis. Chaque secteur a des sensibilités différentes : les surfaces changent, les formes changent, les priorités changent entre protection, vitesse et présentation. La géométrie du réseau est la constante ; Ce qui varie, c’est la façon dont vous le faites fonctionner en votre faveur, en modulant l’expansion, le chevauchement et les accouplements.

En cosmétique, le point de départ est la délicatesse des finitions. Les flacons laqués, les couvercles métallisés, les produits en verre sérigraphié et en papier mélaminé nécessitent un glissement initial impeccable et un contact « doux » qui ne laisse aucune trace. Ici, la combinaison gagnante reste l’interface tissulaire. Le voile de contact fait glisser la première spirale, préserve les graphiques et les peintures et permet à la maille de ne mordre régulièrement que dans les couches suivantes, lorsque l’objet est déjà « encapsulé ». L’expansion du tissage reste contenue au départ et se développe progressivement, de manière à répartir la charge sans écrasement ponctuel. Dans les routines de picking d’un e-commerce de beauté, où le rythme est rapide et les formats répétitifs, un distributeur de comptoir fluide et une largeur compacte permettent des gestes courts et reproductibles. L’effet visuel, naturel et net, complète l’expérience : celles qui reçoivent des produits de soin ou de maquillage attendent de l’ordre, du silence des matières et de la clarté sur la fin de vie, trois éléments que le papier mono-matière met en valeur sans nécessiter d’explications.

Dans les vins et spiritueux, l’objectif est la stabilité axiale. Les bouteilles ont un centre de gravité défini et un développement en hauteur qui rend le goulot et l’épaule vulnérables. Le treillis en nid d’abeille est à son meilleur lorsque l’enveloppe suit une spirale continue du bas au cou, avec une prise initiale plus dense pour créer une plate-forme et une progression qui accompagne les changements de diamètre sans plis rigides. Sur les étiquettes en papier naturel, l’interface tissulaire reste conseillée, notamment au contact du gaufrage et du relief. En cave ou en caviste, où il est souvent emballé devant le client, la largeur plus généreuse évite les joints et maintient la linéarité du geste, tandis qu’une coupe nette à la sortie du distributeur élève la perception du soin. À l’intérieur de la boîte, le nid d’abeille fonctionne en tandem avec l’architecture du carton : des cloisons ou des séparateurs se bloquent, le grillage empêche les micro-glissements, l’ensemble réduit la possibilité que les bouteilles « chantent » en transit. Pour les envois mixtes, alternant entre les formats bourguignon et bordeaux, la possibilité d’ajuster la tension avec la main vaut plus que n’importe quel préformage : moins de composants différents, plus de temps de fonctionnement.

Avec la céramique, le thème dominant est la fragilité localisée. Les assiettes, les tasses, les vases et les objets avec des poignées ou des protubérances nécessitent une protection qui suit les contours et, surtout, qui ne transfère pas la poussée d’une bosse aux points exposés. Le tissage hexagonal, lorsqu’il est régi par une expansion progressive, crée un manteau qui embrasse, distribue et absorbe juste assez sans se raidir. Dans les pièces à arêtes vives ou à surfaces poreuses, il est conseillé de commencer par une spirale compacte, en travaillant les zones critiques avec des chevauchements ciblés, et d’alléger la traction là où le diamètre s’élargit, afin d’éviter des tensions inutiles. En laboratoire ou dans une boutique artisanale, l’équilibre entre vitesse et précision est délicat : le papier alvéolaire permet d’uniformiser le geste, mais c’est la cohérence de la mise en place qui fait la différence, avec le distributeur aligné avec le plan de travail et l’espace libre pour faire tourner l’objet sans interruption. Dans l’emballage fini, l’effet est double : l’œuvre reste verrouillée sans compressions ponctuelles et le destinataire perçoit une attention compatible avec la valeur du contenu.

Dans le monde de la décoration intérieure, la gamme de formes est large et inégale. Les cadres, les bougies, les petits accessoires, les textiles prêts-à-porter, les éléments en bois ou en métal nécessitent un matériau capable de changer de peau en permanence. La force du nid d’abeille, ici, est sa ductilité : une même bobine peut passer d’un cylindre à un parallélépipède, d’une surface délicate à une surface plus rugueuse, simplement en faisant varier la dilatation et le régime. Sur les produits qui « glissent » facilement à l’intérieur de la boîte, comme les cadres verre sur verre ou les objets dont les surfaces sont peu cohésives, le frottement entre les couches joue un rôle précieux et réduit la dépendance au ruban. Pour les références volumineuses, la largeur supérieure évite les répétitions et maintient le rythme, tandis que sur les petits objets, une coupe nette qui ne laisse pas une moustache en papier perturber le déballage est utile. Dans le commerce de détail physique, où l’emballage est souvent fait à la vue, la maille hexagonale raconte une esthétique contemporaine cohérente avec l’attention portée à l’environnement, ajoutant de la valeur perçue même aux objets de milieu de gamme.

Aux spécificités du produit s’ajoute une constante transversale qui détermine le succès de la transition : la qualité du flux. En beauté, il est mesuré en morceaux par heure, dans le vin, il est mesuré dans la stabilité en chute et l’absence de cliquetis, dans la céramique dans la réduction des micro-dommages aux bords, dans la décoration intérieure dans l’ordre visuel et la cohérence de l’emballage. Le papier alvéolaire intervient sur ces indicateurs non pas en augmentant la complexité, mais en les simplifiant. Moins de matériaux à coordonner, moins de changements sur la table, moins de doutes sur l’élimination pour ceux qui reçoivent. L’opérateur apprend rapidement à lire les cellules, à comprendre quand elles sont trop étirées ou trop fermées, à doser naturellement la traction. En quelques jours, la répétabilité du geste entre dans la mémoire musculaire et les résultats sont visibles dans les temps, dans les chutes et dans les retours des clients.

Lorsque le catalogue croise différentes catégories dans un même tour, la stratégie la plus solide est de construire un socle commun et de petites déclinaisons. Une bobine principale couvre quatre-vingts pour cent des cas, une deuxième largeur ou un grammage légèrement supérieur résout les objets les plus difficiles. L’interface tissulaire reste un allié discret, à utiliser lorsque le contact nécessite de la bienveillance, sans alourdir le processus. Tout le reste se fait par la géométrie de la grille, qui multiplie la valeur de la carte grâce à la forme. C’est une logique qui, une fois comprise, est naturelle : l’air incorporé en amont est retiré, il n’est créé que là où il est nécessaire, on laisse la matière suivre les formes au lieu de les forcer. La durabilité, dans ce contexte, n’est pas un label supplémentaire, mais la conséquence d’une protection qui fonctionne avec moins. Et dans tous les secteurs, de la bouteille au verre, de la tasse au candélabre, ce « moins » devient une expérience plus claire pour ceux qui se préparent et plus convaincante pour ceux qui ouvrent.

Expérience de marque et déballage

Le déballage est la première vraie rencontre entre le client et ce que la marque promet. Tout ce qui se passe dans les premières secondes où la boîte s’ouvre construit une histoire : l’ordre dans lequel les éléments se présentent, les matériaux qu’ils touchent, le son qu’ils produisent, même l’air qui reste entre les couches. Le papier alvéolaire fonctionne ici comme une grammaire visuelle et tactile très lisible. C’est chaleureux, naturel, propre ; Il est écrit « guérir » sans qu’il soit nécessaire de l’écrire. Si le papier bulle attire l’attention par son éclat et le bruissement du plastique, le nid d’abeille se met au service du produit, l’encadrant et l’arrêtant, laissant parler l’objet.

La cohérence est la première brique de l’expérience. Un emballage en papier mono-matière crée un fil logique qui relie la boîte, l’enroulement et la fermeture : la texture kraft du filet dialogue avec le carton, le ruban de papier complète la phrase. Le destinataire n’a pas besoin d’interpréter, il comprend tout de suite comment se déplacer et où livrer ce qui restera après l’ouverture. Dans ce tableau, des détails tels qu’un mince tissu en contact font partie de la mise en scène : non seulement ils protègent les surfaces les plus délicates, mais ils introduisent un « moment rideau » qui sépare la coquille de la révélation. La maille hexagonale, une fois soulevée, s’ouvre comme un tissu technique et laisse émerger le produit d’un geste unique, sans déchirures ni résidus.

La palette compte plus qu’il n’y paraît. Le kraft naturel communique l’essentialité et, de facto, la durabilité non déclarée. Si la marque travaille avec des couleurs d’identification, le choix d’un mouchoir assorti ou d’un ruban de papier imprimé en une ou deux couleurs apporte de l’identité sans l’alourdir. Le papier alvéolaire absorbe bien la lumière et réduit les reflets : dans les photos candides que les clients prennent et partagent, le produit reste le protagoniste, les volumes sont lus et les surfaces ne « brûlent » pas. C’est là que le déballage devient un petit média propriétaire : un ensemble prêt à l’emploi pour aboutir à une histoire ou une critique avec des images.

L’enchaînement des gestes est aussi le design de l’expérience. L’ouverture d’une boîte et la rencontre immédiate avec le filet bien tendu, avec la spirale fermée par un point discret de ruban adhésif, transmettent le contrôle. La coupe nette qui sort du distributeur évite les moustaches et les peluches : ce sont des millimètres qui font l’esthétique. La première spirale est plus compacte et donne l’idée d’une prise en main sûre, tandis que les spirales ultérieures, plus aérées, allègent et permettent de respirer. Lorsque le client desserre le dernier tour, le filet cède sans bruit, et l’objet apparaît dans sa propreté. Dans cette étape, vous n’avez pas besoin de longues instructions : une carte avec quelques mots fait mieux la tâche. « Nous avons choisi un emballage tout en papier. Réutilisez-le ou recyclez-le dans la collection de papier. Une phrase aussi courte, placée au-dessus ou en dessous du produit, allie geste pratique et promesse de marque.

Le toucher et le son sont souvent négligés, mais ils apportent une valeur ajoutée. Le papier alvéolaire a une réponse sèche, non collante, non froissée comme certains plastiques fins, il ne porte pas d’odeurs résiduelles. Le bruissement est poli, la résistance à la traction donne une perception de « serrage » qui est rassurante. Si le produit a une forte composante sensorielle – une bougie parfumée, un cosmétique de soin, un mince gobelet en verre – la matière accompagne sans déranger. Même les bords comptent : un bord net sur une carte de vœux, un pli précis sur le tissu, une extrémité de ruban de papier bien frottée sans queue construisent une micro-chorégraphie dont on se souvient.

La personnalisation ne consiste pas à ajouter des couches, mais à laisser une marque reconnaissable au bon endroit. Un tampon encreur sur le ruban, un mini-autocollant en papier pour fermer la spirale, un QR qui mène à une page légère avec des instructions pour réutiliser le réseau, et une brève note sur la chaîne d’approvisionnement en papier sont des outils suffisants pour caractériser l’expérience sans déplacer le centre de gravité du produit. Si le catalogue parle des langues différentes – une ligne plus technique, une ligne plus décorative – le même réseau peut soutenir les deux récits en ne variant que la couleur du tissu ou de la microcopie. « Ouvrir, respirer, réutiliser » raconte un parfum ; « Protection papier, zéro plastique » rassure ceux qui achètent des articles fragiles en ligne.

La meilleure expérience est celle qui reste la même dans le temps. Pour y parvenir, la stabilité du geste sur le banc et la qualité constante du matériau sont nécessaires. Quand le filet ressort avec la même régularité, quand la spirale se referme toujours de la même manière, quand la coupe est toujours nette, le déballage devient réplicable. C’est sur ce terrain que les résultats sont réellement mesurés : moins de retours pour dommages, plus d’avis mentionnant le soin de l’emballage, plus de photos spontanées partagées. Il est utile d’écouter les mots utilisés par les clients : si vous utilisez des termes tels que « bien rangé », « facile à ouvrir », « sans plastique », l’expérience est passable. Sinon, les détails visibles sont intervenus – trop de traction dans la première spirale, fermeture inélégante, carte d’information égarée – parce que ce sont eux que le destinataire voit et se souvient.

Le dernier pont est celui entre la promesse environnementale et la vérité opérationnelle. Un déballage cohérent ne proclame pas la durabilité, l’exposition. Le papier alvéolaire, en ce sens, est un allié naturel : le matériau explique par lui-même ce qui se passe, indique le chemin vers la fin de la vie par sa simple présence, aligne tactique et stratégie. Une marque qui fonctionne ainsi abaisse les décibels de la communication et augmente la compréhensibilité du geste. Le client ouvre, comprend, sourit et, souvent, photographie. C’est là que l’expérience devient mémoire et que la mémoire devient réputation.

En conclusion, le papier alvéolaire n’est pas un « substitut » du papier bulle, mais un changement de paradigme : la protection vient de la géométrie, pas du volume transporté. Une matière unique, lisible et cohérente, qui enveloppe, immobilise et présente avec ordre, allégeant le travail au comptoir et rendant le geste d’élimination plus clair pour ceux qui reçoivent. C’est là que la durabilité et l’efficacité se rencontrent vraiment : moins de composants, moins d’espace, moins d’erreurs, plus de continuité du résultat.

Dans des contextes où la vitesse, la répétabilité et l’image de marque comptent – de la cosmétique au vin, de la céramique à la déco – le nid d’abeille uniformise le geste et améliore le déballage sans demander de compromis sur la sécurité. La maille épouse les formes, le frottement entre les couches forme un bloc, la finition kraft raconte un choix contemporain et compréhensible. Avec la même attention dans les procédures, les retours pour dommages diminuent et l’expérience devient plus propre et plus photographiable, donc plus partageable.

Le choix du format complète le tableau. Parmi les combinaisons possibles, le rouleau de 50 × 250 mètres est le point d’équilibre le plus solide car il allie couverture et autonomie : les 50 centimètres régissent les bouteilles, les cadres et medio-encombrants sans pénaliser les petits morceaux, tandis que les 250 mètres réduisent les changements de bobines, stabilisent le temps par pièce et optimisent l’espace d’entreposage. C’est une mesure qui fonctionne pour le processus, pas contre lui.

Adopter le papier alvéolaire signifie systématiser une protection plus intelligente et un langage matériel plus honnête. Chez ChartaRè, nous pouvons vous aider à mettre en place le réglage, à définir la traction et les interfaces les plus adaptées, et à mesurer les bénéfices sur votre flux réel. Le reste se fait par la géométrie : quelques mouvements, un seul matériau, un résultat que l’on peut voir au premier coup d’œil.